Proceso de Zincado Electrolítico de Alta Precisión

El procedimiento se lleva a cabo a través de un baño electrolítico donde la pieza actúa como cátodo y un ánodo de zinc libera partículas que se adhieren a la superficie metálica. El espesor del recubrimiento depende del tiempo de inmersión, la densidad de corriente y la composición del baño.

Antes del recubrimiento, las piezas pasan por un proceso de preparación que incluye desengrase, limpieza química y eliminación de óxidos superficiales. Este paso es fundamental para garantizar una correcta adherencia del recubrimiento y un acabado uniforme.

Posteriormente, se realiza el depósito de zinc mediante corriente eléctrica controlada. Este recubrimiento forma una barrera protectora que, además de aislar el metal de agentes corrosivos, actúa mediante protección catódica: el zinc se oxida primero, preservando el metal base.

Características y Usos del Recubrimiento con Zinc

En este proceso, la capa aplicada es más delgada que la del galvanizado, lo que la hace ideal para piezas destinadas a interiores. Las superficies tratadas se distinguen por su acabado uniforme y suave. También existen variantes donde el zinc se combina con metales como aluminio o magnesio, mejorando ciertas propiedades, aunque sin incrementar significativamente la durabilidad del recubrimiento.

Cómo el Zinc Protege al Acero de la Corrosión

El recubrimiento de zinc actúa como una barrera que protege el acero frente a la oxidación. Al formar una capa protectora, evita que el oxígeno y la humedad entren en contacto directo con el hierro, material que se oxida con facilidad. Gracias a esta protección, el acero tratado resiste mejor la exposición al agua y conserva sus propiedades estructurales por más tiempo.

Beneficios principales del zincado electrolítico

-

Excelente protección anticorrosiva: Ideal para ambientes húmedos o piezas expuestas a la intemperie.

-

Acabados estéticos y uniformes: Se pueden obtener tonos azulados, transparentes, negros o iridiscentes.

-

Compatibilidad con tornillería y piezas pequeñas: No altera dimensiones críticas.

-

Costo eficiente: Comparado con otros procesos como galvanizado en caliente o recubrimientos especiales.

-

Mejora la vida útil del producto: Prolonga la durabilidad de componentes industriales.

-

Alta adherencia a diferentes metales: Como acero, hierro y aleaciones diversas.

Acabados y selladores dentro del zincado

Dependiendo de los requerimientos del proyecto, el zincado puede complementarse con pasivados y selladores. Entre los más utilizados están:

-

Pasivado azul: Acabado tradicional con buena resistencia a la corrosión.

-

Pasivado amarillo iridiscente: Alta protección, muy usado en automoción.

-

Pasivado negro: Ideal para aplicaciones donde se busca estética y resistencia.

-

Selladores de alto desempeño: Mejoran la durabilidad y el desempeño anticorrosivo.

Aplicaciones industriales más comunes

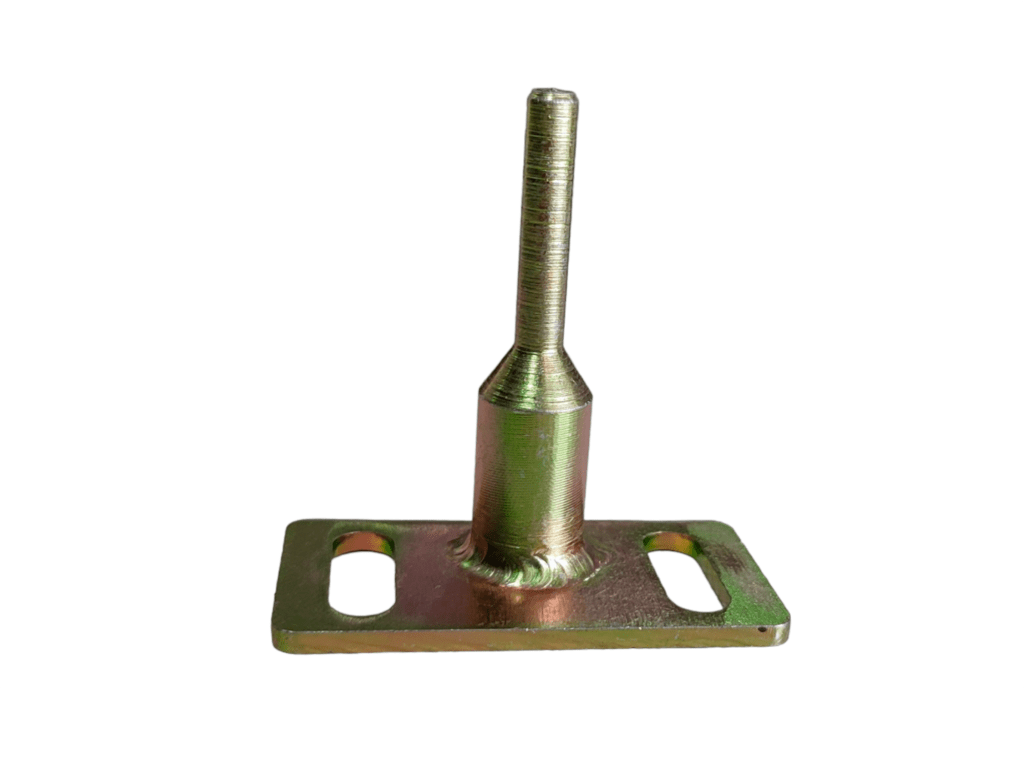

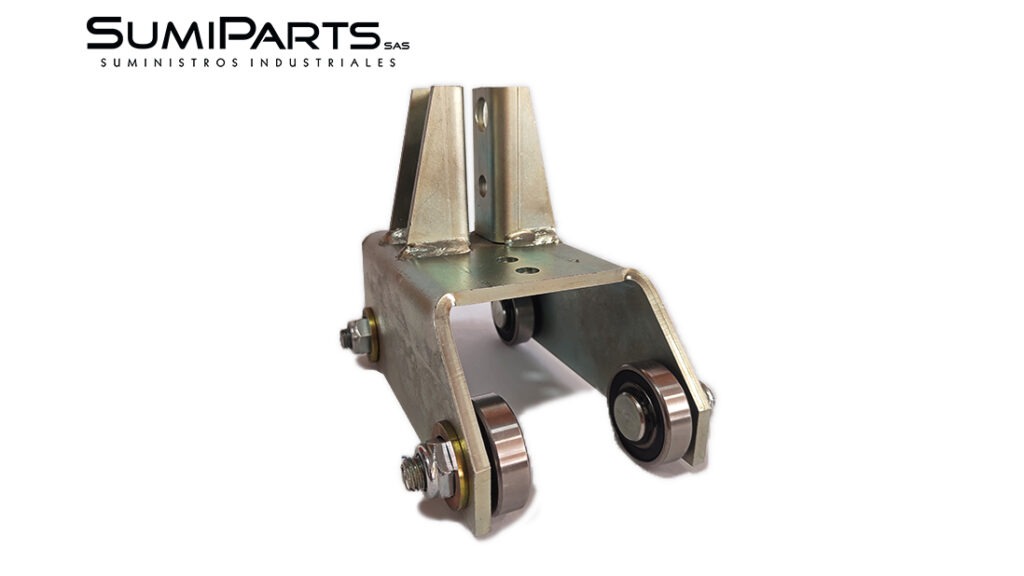

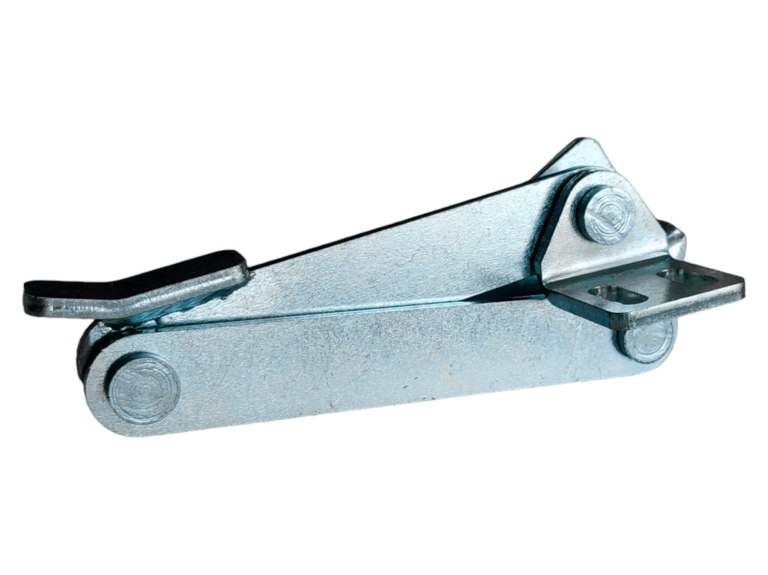

El zincado es ampliamente utilizado en piezas que requieren resistencia al desgaste y protección anticorrosiva sin comprometer precisión. Algunos ejemplos incluyen:

-

Tornillos, tuercas y sistemas de fijación.

-

Brackets metálicos y herrajes.

-

Componentes automotrices.

-

Estructuras y piezas para construcción.

-

Partes metálicas de maquinaria industrial.

-

Elementos decorativos y arquitectónicos.

Gracias a su versatilidad, este proceso continúa siendo uno de los más demandados en empresas metalmecánicas que buscan prolongar la vida útil de sus productos.

Innovación en Procesos de Recubrimiento

El sector industrial avanza rápidamente y los métodos de protección metálica han evolucionado para responder a exigencias cada vez mayores de calidad, durabilidad y eficiencia. Hoy en día, los procesos de zincado están integrando mejores controles de calidad, análisis automatizados y sistemas capaces de monitorear parámetros como espesor, brillo y adherencia con una precisión nunca vista. Gracias a estas mejoras, el zincado reduce fallas, optimiza tiempos de producción y garantiza que cada pieza cumpla con los estándares solicitados por industrias como la automotriz, la construcción y la metalmecánica.

Estas innovaciones permiten una trazabilidad más completa en cada etapa del zincado, lo que se traduce en una producción más consistente y confiable. Asimismo, los sistemas de inspección digital facilitan la detección temprana de irregularidades, evitando reprocesos, pérdidas de tiempo y desperdicio de material. Con estas tecnologías, el zincado se consolida como uno de los procesos más eficientes y seguros para proteger componentes metálicos en entornos de alta exigencia.

Importancia del Control de Calidad en Componentes Metálicos

Un recubrimiento de zincado, por más avanzado que sea, depende completamente de un adecuado control de calidad para asegurar su desempeño real. Por esta razón, muchas empresas están implementando pruebas adicionales como medición de espesor mediante instrumentos electrónicos, ensayos de corrosión acelerada y verificaciones visuales especializadas. Estas evaluaciones permiten confirmar que el zincado soportará condiciones reales de operación: humedad, fricción, cambios de temperatura y exposición a productos químicos sin comprometer la integridad de la pieza.

El control de calidad en los procesos de zincado también implica mantener un registro detallado de lotes, tiempos de proceso y trazabilidad completa. Este seguimiento es indispensable en sectores que requieren normativas estrictas, como la industria automotriz o la manufactura de maquinaria pesada, donde el zincado debe cumplir parámetros específicos para garantizar seguridad, resistencia y larga vida útil.

¿Por qué confiar en Sumiparts para tus procesos de zincado?

En Sumiparts contamos con experiencia en tratamientos superficiales orientados a mejorar el rendimiento y durabilidad de piezas metálicas. Utilizamos controles de calidad en cada etapa del proceso, desde la preparación del material hasta la verificación del espesor del recubrimiento. Nuestro enfoque está en garantizar uniformidad, precisión y rendimiento real en condiciones de uso industrial.

Además, asesoramos a nuestros clientes para definir el tipo de acabado y nivel de protección adecuado según su sector: automotriz, construcción, manufactura o metalmecánica.