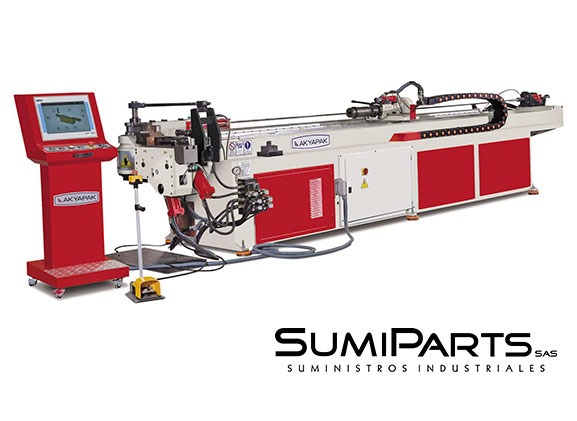

NC TUBE BENDING MACHINE ABM-76

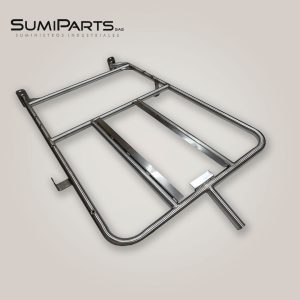

SUMIPARTS SAS ofrece una amplia gama de tecnologías y capacidad para enrollar y doblar tuberías y tubos. Podemos doblar tuberías y tubos de hasta 42 «de diámetro. Para radios más cerrados y metales exóticos, también ofrecemos doblado de estirado rotatorio, conformado por estiramiento y doblado por inducción.

Contáctenos hoy, o explore algunos de nuestros proyectos a continuación para obtener más información.

¿Cómo calcular la curva de un tubo?

La fórmula para calcular la longitud de una curva es la siguiente:

- Ø = diámetro exterior.

- π = Pi.

- α = ángulo de curvado.

¿Cómo se doblan las tuberias de metal?

Doblado con pistón: El más sencillo y antiguo, emplea un pistón hidráulico que fuerza los tubos para doblarlos contra unos rodillos. Doblado con rodillos: se utilizan tres rodillos dispuestos en forma de pirámide, que se mueven para producir curvaturas con radios muy grandes.

¿Qué metales se pueden doblar?

Los metales más dúctiles son el platino, oro, cobre, acero inoxidable, acero al carbón, aluminio y bronce . El cobre se utiliza principalmente para fabricar cables eléctricos, porque a su buena ductilidad añade el hecho de que sea muy buen conductor de la electricidad. efectos.

¿Qué es el curvado de metales?

¿Cómo funciona este proceso?

Equipos involucrados

Curvadoras de tubos hidráulicas

Curvadoras CNC para producción automatizada

Rodillos y punzones calibrados

Sistemas de sujeción y alineación

Instrumentos de medición de radio y ángulo

Materiales utilizados

Tubos de acero al carbono

Acero inoxidable

Aluminio y aleaciones ligeras

Tubos de cobre para aplicaciones especiales

Fases del proceso

Preparación del tubo

Corte, limpieza y desengrasado para garantizar precisión.Configuración de la curvadora

Selección del radio, ángulo y herramienta según diámetro y espesor.Curvado

El tubo se guía mediante punzones y rodillos, aplicando presión controlada.Inspección y ajuste

Se verifican radios, ángulos y deformaciones. Se corrige desviaciones menores.Acabado final

Pulido, limpieza y verificación dimensional antes de ensamblaje o entrega.

Innovaciones y tendencias

En los últimos años, la industria de curvado de tubos ha evolucionado rápidamente gracias a la incorporación de tecnologías avanzadas. Entre las innovaciones más destacadas se encuentran:

Curvadoras CNC automatizadas con control digital, que permiten ejecutar curvas precisas de manera repetitiva y con mínima intervención humana.

Monitoreo en tiempo real de fuerza y radio, garantizando que cada tubo mantenga su integridad y cumpla las especificaciones del diseño.

Sistemas de lubricación interna para tubos delgados, evitando marcas y arrugas durante el proceso, especialmente en materiales delicados o de paredes finas.

Integración con software CAD/CAM para diseños complejos, permitiendo programar curvados multidimensionales, geometrías dobles o curvas combinadas con ángulos exactos.

Trazabilidad de cada tubo curvado mediante marcaje láser, asegurando que cada pieza pueda ser identificada, registrada y rastreada a lo largo de toda la producción.

Adicionalmente, se han incorporado tecnologías de simulación que predicen deformaciones antes del curvado real, sistemas de automatización que ajustan la presión y velocidad de forma autónoma y sensores que detectan micro-desviaciones en tiempo real. Estas tendencias no solo aumentan la precisión y eficiencia, sino que también reducen el desperdicio de material y los errores, optimizando la producción industrial de tubos y garantizando un desempeño uniforme en cada lote.

Control de calidad

El control de calidad en la fabricación y curvado de tubos es fundamental para garantizar seguridad, durabilidad y cumplimiento normativo. Entre las prácticas más importantes se incluyen:

Medición de radios y ángulos con instrumentos electrónicos, asegurando que cada curva cumpla con la tolerancia de diseño.

Verificación de deformaciones o arrugas, evitando fallas estructurales en el material y asegurando la estética y funcionalidad del tubo.

Pruebas de resistencia y flexión, especialmente para tubos que serán sometidos a cargas dinámicas o presión interna.

Control de tolerancias según norma, siguiendo estándares internacionales que garantizan compatibilidad y rendimiento en aplicaciones industriales.

Documentación y trazabilidad del lote de tubos, manteniendo registros digitales que permiten seguimiento, inspección y análisis posterior de cada pieza.

Estas medidas aseguran que cada tubo curvado entregue resistencia mecánica, precisión dimensional y confiabilidad industrial, minimizando riesgos en ensamblajes y estructuras finales.